Проект участка приготовления сахарного сиропа производственной мощностью 1500 тонн в год

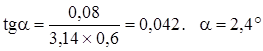

Рисунок 3.2 – Схема к расчёту угла подъёма змеевика

Длина витка змеевика составит

![]()

![]()

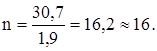

Число витков змеевика

<

img width=48 height=48 src="images/referats/8287/image027.png">

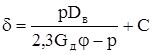

Диаметр корпуса греющей части определяется по формуле:

Dк = Dзм + dн + 0,1 [4,с.51]

Dк = 0,6 + 0,05 + 0,1 = 0,75 м

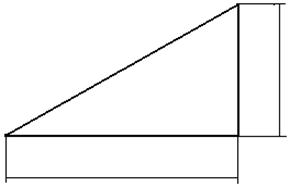

Принимаем диаметр по ближайшему диаметру стандартных штампованных днищ 0,8 (800 мм). Эскиз змеевика с обозначением некоторых конструктивных размеров на рис. 3.3. Высота змеевика Нзм составит:

Нзм = Sn + hк,

где hк – конструктивная добавка с учётом высоты штампованных днищ (hк = 300 мм).

При наличии двуспирального змеевика

![]()

![]()

Рисунок 3.3 – Схема к расчёту змеевика

3.3 Расчёты на прочность

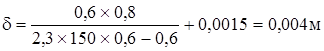

Толщина стенки корпуса определяется по формуле [1, с. 52]:

где р – давление в аппарате, МПа (р = 0,6 МПа);

Dв – внутренний диаметр сосуда, м (Dв = 0,8 м);

![]() д – допускаемое напряжение на растяжение, МПа (для стали Ст.5 принимаем равным 150 МПа);

д – допускаемое напряжение на растяжение, МПа (для стали Ст.5 принимаем равным 150 МПа);

φ – коэффициент прочности сварного шва (φ = 0,7 ÷0,8);

с – прибавка на коррозию,м (С = 0,0015 м).

Принимаем толщину стенки 0,004 м (4 мм).

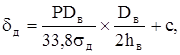

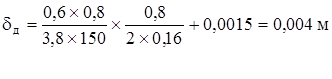

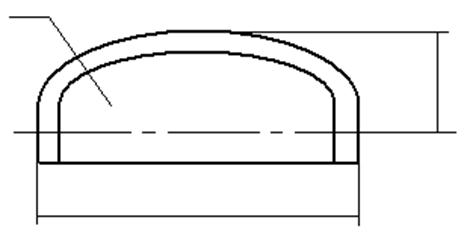

Толщину эллиптического днища (рис. 4) определяем по формуле [2, с.130]:

где hв – высота выпуклой части днища

(hс![]() 0,2 Dв [2,с.128]).

0,2 Dв [2,с.128]).

Принимаем hв = 0,16 м.

![]() д = 0,004 м (4 мм).

д = 0,004 м (4 мм).

Рисунок 3.4 – Эскиз днища

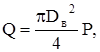

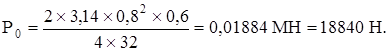

Болтовое соединение рассчитываем исходя из условия герметичности (плотности) [2.с.140]. Усилие, действующее на один болт (Р0) определяется по формуле:

![]()

где k – коэффициент затяжки болта,

Q – усилие, отрывающее крышку от фланца;

где z – число болтов на фланце,

Dв – внутренний диаметр корпуса,

р – давление в корпусе.

Принимаем:

k = 2,0; Dв = 0,8 м; z = 32; р = 0,6 МПа

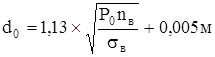

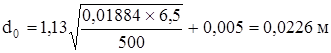

Номинальный диаметр болта определяется по формуле: [2, с. 142]:

где ![]() в – предел прочности материала болта на растяжение, МПа;

в – предел прочности материала болта на растяжение, МПа;

nв – запас прочности.

Принимаем: nв = 6,5; ![]() в = 500МПа

в = 500МПа

Принимаем болты М24 по ГОСТу 9150 – 59.

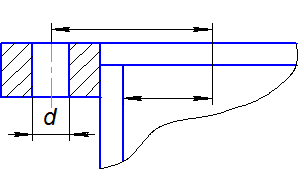

Определяем толщину (![]() ) кругового приварного фланца, расчётная схема которого показана на рисунке 3.5.

) кругового приварного фланца, расчётная схема которого показана на рисунке 3.5.

Рисунок 3.5 – Схема к расчёту фланца

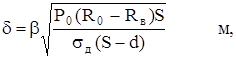

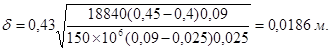

Расчёт проводится по формуле [2,с. 143]:

где ![]() – коэффициент, зависящий от конструкции фланца и вида прокладки; принимаем равным 0,43 [2,с. 143];

– коэффициент, зависящий от конструкции фланца и вида прокладки; принимаем равным 0,43 [2,с. 143];

R0 – радиус окружности центров болтовых отверстий, м;

Rв – внутренний радиус корпуса, м;

d – диаметр болтового отверстия, м;

S – расстояние между болтами (шаг болтов), м.

Остальные обозначения те же, что и в предыдущих формулах.

Принимаем:

R0 = 0,45 м Rв = ![]() = 0,4 м; d = 0,025 м; S =

= 0,4 м; d = 0,025 м; S = ![]() ;

;

S = ![]() ;

;

![]()

4. Монтаж, техническая эксплуатация и ремонт станции

Корпуса вакуум-аппаратов изготовляют из листовой меди марки М2 или М3, содержащей 99,7-99,5% чистой меди, а также из стали.

Монтаж выпарных аппаратов производят в соответствии с установочными чертежами в следующем порядке:

1. размечают место установки аппарата;

2. производят установку греющей части аппарата;

3. крепят выпарную часть аппарата;

4. изготовляют обслуживающую площадку;

5. присоединяют к аппарату трубопроводы и контрольно-измерительные приборы;

6. испытывают аппарат на герметичность.

Греющую часть аппарата устанавливают на фундаменте и крепят тремя фундаментными болтами М20. Отклонение от горизонтали не должно превышать 0,3 мм на 1 м длины. Выпарную часть крепят на тягу к перекрытию (или на кронштейнах к стене). К аппарату подводят трубопроводы карамельного сиропа, карамельной массы, греющего пара, слива конденсата, продувки и вакуумной линии.

После монтажа площадки к аппарату присоединяют трубопроводы и устанавливают вакуум-насос. При монтаже выпарных аппаратов так располагают трубопроводы, чтобы они не мешали обслуживанию аппарата и чтобы легко можно было осуществлять чистку, ремонт и наблюдение за их состоянием.

Хорошая работа вакуум-аппарата возможна лишь при надёжном разрежении в нём, поэтому необходимо обеспечить полную герметизацию системы. В связи с этим при монтаже вакуум-аппаратов особенно тщательно выполняют соединения, обеспечивающие герметичность установки (фланцы, места сварки, вентили, задвижки, смотровые и осветительные окна и т.п.). При монтаже вакуум-насосов также уделяется особое внимание герметичности соединений. В качестве прокладок применяют листовую резину или асбестовый картон марки АС и С. Затяжку болтовых соединений производят равномерно.

Воздух проникает в насос чаще всего из-за негерметичности сальниковых уплотнений. Для сальников вакуум-насосов применяются набивки. Такие набивки выдерживают давление до 20 мН/м2 при максимальной температуре сальников 100°С.

По окончании монтажа трубопроводов вакуум-аппарата герметичность их соединений испытывают следующим образом. Испытуемое место соединения покрывают мыльным раствором и затем в аппарате создают воздушное давление до 20 кН/м2. Появление пузырей в местах соединения свидетельствует о негерметичности. Создание воздушного давления свыше 200 кН/м2 недопустимо, так как это может привести к разрушению аппарата.

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды