Лакокрасочные материалы - их состав, основы производства и ассортимент

Литопоновые белила желтеют на свету, некоторые органические пигменты обесцвечиваются. Атмосферостойкость - свойство длительное время противостоять воздействию атмосферных факторов: воды, кислорода воздуха, сернистых и других газов, попе ременному увлажнению и высыханию, нагреванию и охлаждению.

Антикоррозионные свойства характеризуют способность пигмента (в сочетании с соответствующим связу

ющим) образовать покрытие, защищающее сталь от коррозии (анодная защита). При окраске стальных конструкций следует использовать антикоррозионные пигменты. К числу таких пигментов относятся, например, алюминиевая пудра, цинковые белила, цинковые и свинцовые кроны, свинцовый и железный сурик. Алюминии в ряду напряжений металлов занимает место выше железа. При образовании гальванической пары алюминии становится анодом, стремится перейти в состояние ионов, а железо является катодом и не подвергается изменению; образующаяся пленка гидроксида алюминия защищает поверхность стальной конструкции. Другие из перечисленных пигментов, например, свинцовый сурик, дают в смеси с маслом олифы нерастворимые соли жирных кислот, тоже предохраняющие металл от коррозии.

2.2 Технологический процесс получения лакокрасочных материалов

Общий метод получения смол заключается во взаимодействии многоосновных органических кислот с многоатомными спиртами при высокой температуре.

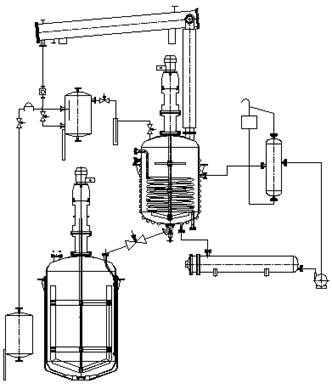

Синтез лаков производится азеотропным методом, обеспечивающим высокое качество продукции при минимальных потерях сырья и минимальном количестве отходов и загрязнений, образующихся в процессе синтеза.

Объём производства установок регламентируется объемом базового аппарата синтеза от 3,2 до 32 м3.

Наиболее часто применяемая установка с объёмом реактора 6,3м3 позволяет получать около 3000 тонн 50% лака в год при 300 рабочих днях.

Состав установки:

• Реактор синтеза 3,2 м3; 5,0 м3; 6,3 м3; 9,4 м3; 12 м3; 16 м3; 25 м3; 32м3.

Рабочая температура t°С - до 350. Приводная система обеспечивает эффективный съём тепла со стенок сосуда, что даёт возможность избегать пригорания продукта. Рубашка специальной конструкции для интенсивного теплообмена.

• Азеотропная система позволяет эффективно отводить реакционную воду из процесса (в состав входят каплеотбойники, теплообменники).

• Очистка выбросов производится методом низкотемпературной конденсации в «экологическом теплообменнике».

• Система нагрева - применяется жидкостной высокотемпературный органический теплоноситель (ВОТ) Термолан, Терминол 66, Паратерм, масло Shell, и пр. для нагрева аппарата в процессе проведения синтеза до t°С - 350. Обеспечивает мягкий нагрев (рис. 1).

Рис. 1 - Принципиальная технологическая схема

Комплектуется электронагревателями, запорной арматурой, высокотемпературными насосами, буферными ёмкостями, аварийными ёмкостями, смотровыми фонарями и т.п.

• Система деаэрации теплоносителя – производит отвод абгазов из системы нагрева аппарата синтеза и нагревателя, и позволяет значительно увеличить срок службы теплоносителя, предотвращает опасность образования эмульсии, защищает насос от кавитации.

• Аппарат усреднитель (смеситель) – адаптирует смолу к необходимому уровню концентрации. Имеет двойной объём реактора синтеза.

Цветность получаемого пентафталевого лака до 10 единиц по йодометрической шкале.

Ориентировочные энергетические затраты на получение 1 тонны лака ПФ-060:

1. вода оборот, м3 - 90

2. вода хозпитьевая, м3 - 0,7

3. азот, нм3 - 12

4. вода обессоленная, м3 - 0,02

5. воздух технологический, нм3 – 12

2.3 Свойства лакокрасочных материалов

Свойства водоразбавляемых ЛКМ зависят от того, какие полимеры использовались в качестве связующего. Например, пленкообразователи на основе чистого акрила хорошо сохраняют свои свойства в условиях интенсивного ультрафиолетового облучения, что позволяет изготавливать на их основе краски для наружного применения, превосходящие по атмосферостойкости алкидные лакокрасочные материалы аналогичного назначения. Широкий выбор пленкообразующих для латексных красок позволяет создавать на их основе ЛКМ различного назначения, отличающиеся простотой применения и быстрым высыханием, а отсутствие летучих разбавителей дает возможность отнести эти составы к категории экологически чистых материалов.

На упаковке продукта состав связующего, как правило, не указывается (солидные фирмы иногда приводят минимальную информацию в прилагаемых листовках-инструкциях), но конечного потребителя этот вопрос интересовать не должен. При покупке краски гораздо важнее выяснить ее преимущественное назначение применительно к условиям эксплуатации.

Покрытие, образующееся после высыхания краски, выполняет защитно-декоративные функции. Проще говоря, оно должно скрыть под собой поверхность основания (укрывистость), защитить ее от возможных механических воздействий (стойкость) и обеспечить необходимый уровень визуального комфорта (декоративность). Именно эти свойства и определяют пригодность краски для эксплуатации в тех или иных условиях.

Укрывистость - одна из важнейших характеристик материала, позволяющая объективно сравнивать потребительские свойства разных красок. Продукция большинства западноевропейских фирм соответствует международному стандарту ISO 6504/1, согласно которому под укрывистостью подразумевается площадь, которую можно покрыть одним литром краски (м2/л). При этом краска должна на 98% укрывать подложку, окрашенную черными и белыми полосами или квадратами. Чем руководствуются производители из третьих стран, определяя укрывистость своей продукции, в точности неизвестно.

Нередко на упаковке с краской указывается не укрывистость, а расход (м2/п, м2/кг или даже г/м;). Этот параметр является существенно менее определенным, поскольку сильно варьируется в зависимости от свойств поверхности, на которую наносится краска. По этой причине относиться к цифрам, приведенным на упаковке, следует с известной осторожностью. Например, одна и та же краска, имеющая укрывистость 10-13 м2/л (ISO 6504/1) может обеспечивать расход по ранее окрашенной поверхности 10-12 м2/п, по зашпаклеванной поверхности 7-9 м2/л, а по оштукатуренной поверхности 3-5 м2/л. Технология нанесения, применяемый малярный инструмент и квалификация исполнителя также влияют на расход краски.

Стойкость. Сразу оговоримся, что никакие лакокрасочные материалы не способны успешно противостоять "ковырянию" гвоздиком или хулиганским выходкам любимого кота. Под этим термином подразумевается стойкость к мытью, водостойкость (что не одно и то же), стойкость к истиранию, устойчивость к воздействию химических реагентов и способность противостоять образованию плесени.

Этот показатель является определяющим при выборе краски для конкретных условий эксплуатации. Материал, предназначенный для окрашивания потолков в спальнях и гостиных, допускает, как правило, только легкое мытье и может быть использован для отделки стен лишь в малопосещаемых, сухих помещениях. Стены в гостиных и спальнях должны окрашиваться красками с повышенной стойкостью к мытью, выдерживающими не менее 2 тыс. проходов щеткой, а в помещениях, внутренние поверхности которых подвергаются достаточно интенсивному воздействию (кухни, туалеты, лестничные клетки и т.п.) желательно применять материалы, допускающие не мене 5 тыс. проходов.

Другие рефераты на тему «Производство и технологии»:

- Буровые, промывочные и тампонажные растворы

- Анализ системы автоматического регулирования температуры теплоносителя в агрегате АВМ

- Расчет и проектирование привода (редуктор) с клиноремённой передачей

- Производство теплоизоляционных материалов

- Автоматизация участка нагревательных печей и толстолистового стана кварто-2800

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды