Автоматический потенциометр с кулачковым механизмом

значит ![]()

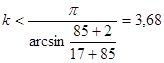

Из условия сборки определяем возможное число блоков сателлитов

![]() ,

,

где С0 – любое целое число. Тогда

![]() ,

, =36 height=19 src="images/referats/3945/image031.png">

Выбираем число сателлитов ![]() , удовлетворяющее обоим условиям.

, удовлетворяющее обоим условиям.

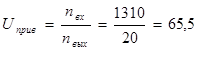

2.1.1 Определение передаточного отношения привода

Заданы частоты вращения входного nвх и выходного nвых валов. nвх – частота вращения двигателя (1310 об/мин), nвых – частота вращения кулачка (20 об/мин).

Передаточное отношение привода определяется по формуле:

С другой стороны, передаточное отношение равно произведению передаточных отношений отдельных ступеней привода:

![]() ,

,

откуда

![]()

![]()

![]() , тогда непланетарная часть привода имеет одну простую ступень.

, тогда непланетарная часть привода имеет одну простую ступень.

2.2 Определение КПД привода и подбор электродвигателя

При заданном крутящем моменте на кулачке Тк=Твых и частоте его вращения nк=nвых можно определить требуемую мощность на выходе:

![]() [Вт]

[Вт]

Для одной ступени планетарной передачи (закрытой) находим η1=0,98. Для непланетарной части (открытой) η2=0,96.

Определяем КПД планетарной ступени привода. При передаче вращения от центрального колеса к водилу и передаточном отношении │Uпл│>1 КПД определяется по формуле:

![]()

![]() ,

,

где k – число блоков сателлитов

![]()

![]()

Общий КПД привода ![]() , где k1 – число ступеней непланетарной части

, где k1 – число ступеней непланетарной части

k1=1: ![]()

Определяем требуемую мощность электродвигателя:

![]() [Вт]

[Вт]

По требуемой мощности и частоте вращения двигателя (nдв=1310 мин-1) по таблице 1.2 [2] выбираем двигатель с мощностью, большей, чем Ртр и частотой вращения близкой к заданной. Подходит двигатель АОЛ-011-4 с мощностью Р=50 Вт и частотой вращения n=1390 мин-1.

Уточняем передаточное отношение привода

![]()

и передаточное отношение непланетарной ступени

![]() ,

,

т.е. одна простая ступень с передаточным отношением ![]()

2.3 Расчет зубчатой передачи с неподвижными осями колес

Существует два вида расчетов для зубчатой передачи:

- проектный расчет,

- проверочный расчет.

Проектный расчет проводится по условию контактной прочности зубьев колес; при этом определяются основные геометрические размеры передачи.

Проверочный расчет проводится по условию прочности зубьев колес на изгиб.

2.3.1 Выбор материала. Проверка зубьев по контактным напряжениям и напряжениям изгиба

Считая условия работы привода нормальными, по таблице 1.3 [2] принимаем

для шестерни сталь 45 с термообработкой улучшения, а для зубчатого колеса – сталь 45 с термообработкой нормализация. По таблице 1.3 [2]:

а) для шестерни получаем твердость HB1=192…240; средняя НВср1=216, предел прочности σu1=750 МПа; предел текучести σу1=450 МПа;

б) для колеса: НВ2=167 .229; средняя НВср2=198, σu2=580 МПа; σу2=320 МПа;

Допускаемое контактное напряжение определяется по формуле

![]() , где

, где

КHL – коэффициент долговечности передачи.

,

,

NH0=107 циклов, NH∑=60n2Lh

NH0 – базовое число циклов нагружения колес,

NH∑ - расчетное число циклов напряжения,

![]() - частота вращения колеса,

- частота вращения колеса,

Lh=11∙103 час – срок службы передачи,

NH∑=321,895∙106,

NH0=107, тогда КHL=0,03<1, значит примем КHL=1

σ0Нdim b2 =2НВ+70=466 МПа

предел контактной выносливости для нормализованной и улучшенной стали. SН=1,1, тогда σНadm=423,64 МПа.

2.3.2 Определение основных размеров передачи

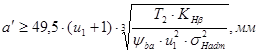

1). Определение предварительного межосевого расстояния передачи

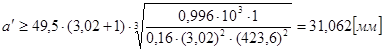

Предварительная величина межосевого расстояния определяется из условия контактной прочности зубьев колес по формуле:

u1 – передаточное отношение рассчитываемой зубчатой передачи;

Кнβ – коэффициент, учитывающий неравномерность нагрузки по длине контактных линий. Кнβ=1,0;

Т2 – момент на колесе, Н∙мм

![]()

Ψba=b/a – коэффициент ширины зубчатого колеса.

Для открытых передач Ψba=0,1 .0,2. Принимаем Ψba=0,16, тогда

Предварительное межосевое расстояние aﺍ=32 мм.

2). Определение основных размеров колес.

Число зубьев шестерни (ведущее колесо) определяется:

![]() , где

, где

m – модуль зубчатого колеса, m=P/π, где Р- окружной шаг.

Модуль зубчатого колеса принимается из интервала (0,01 .0,02)aﺍ, т.е. m=(0,01 .0,02)∙32=0,32 .0,64 мм. По ГОСТ 9563-80 принимаем m=0,4 мм.

![]()

Число зубьев колеса

![]()

Округляя числа зубьев до целых значений, получим Z1=40, Z2=120.

Определяем диаметры делительных окружностей колес:

d1=m∙z1=0,4∙40=16 мм

d2=m∙z2=0,4∙120=48 мм

Диаметры окружностей выступов:

da1=d1+2∙m=16+0,8=16,8 мм

da2=d2+2∙m=42+0,8=42,8 мм

Фактическое межосевое расстояние:

![]()

Ширина венцов зубчатых колес:

Колеса:

b2=Ψba

a=0,16∙32=5,12 мм, принимаем b2=6 мм

Шестерни:

b1=b2+2 мм=6+2=8 мм

Высота зубьев колес:

если m≤1, то h=2,35∙m=2,35∙0,4=0,94 мм

Фактическое передаточное отношение:

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды