Анализ производства муки

5. Схема технологического процесса

Совершенное технологическое оборудование и научно обоснованные принципы технологии позволяют осуществить эффективную переработку зерна на мини- мельнице ЗАО «Балаково- мука» в муку высокого качества. Технологический процесс работает в следующей последовательности: привод осуществляется от электрического двигателя. Предварительно очищенное зерно пода

ют из элеватора на мукомольный завод цепными конвейерами 1 и загружают в силосы 2.Силосы оборудованы датчиками верхнего и нижнего уровней, которые связаны с центральным пунктом управления. Зерно из каждого силоса выпускают через самотечные трубы, снабженные электропневматическими регуляторами потока зерна 3. С помощью регуляторов и винтового конвейера 4 в соответствии с заданной рецептурой и производительностью формируют помольные партии зерна. Каждый поток зерна проходит магнитные сепараторы 5, подогреватель зерна 6 (в холодное время года) и весовой автоматический дозатор 7. Далее зерно подвергают многостадийной очистке от примесей. В зерноочистительном сепараторе 8 отделяют крупные, мелкие и легкие примеси. В камнеотделительной машине 9 выделяют минеральные примеси. Затем зерно очищается в дисковых триерах: куколеотборнике 10 и овсюгоотборниках 11, а также в магнитном сепараторе. Наружную поверхность зерна очищают в вертикальной обоечной машине12, а с помощью воздушного сепаратора 13 отделяют аспирационные относы.

Далее зерно через магнитный сепаратор попадает в машину мокрого шелушения 14, а после гидрообработки системой винтовых конвейеров 15 и 17 зерно распределяется по силосам 18 для отволаживания. После отволаживания зерно через регулятор расхода, винтовой конвейер 19 и магнитный аппарат поступает в обоечную машину 20 для обработки поверхности, а затем в воздушный сепаратор 21 для выделения легких примесей. Далее через магнитный аппарат его подают в увлажнительный аппарат 22 и бункер для для кратковременного отволаживания. Затем зерно взвешивают на автоматическом весовом дозаторе 24 и через магнитный аппарат направляют на измельчение в первую драную систему. В каждую драную систему входят вальцовые станки 25, рассевы драных систем 26, рассевы сортировочные 27 и ситовеечные машины 28. Сортирование продуктов измельчения драных систем осуществляют последовательно в два этапа с получением на первом этапе крупной и частично мелкой крупок, дунстов и муки. В ситовеечных машинах 28 обогащают крупки и дунсты 1, 2 и 3 драных систем и крупку шлифовального процесса. Обработке в шлифовальных вальцовых станках 29 подвергают крупную и среднюю крупку 1, 2 и 3 драных систем после ее обогащения в ситовых машинах 28. Верхние сходы с сит рассевов 3 и 4 драных систем направляют в бичевые вымольные машины 33, проход последних обрабатывают в центрифугах 34. В рассевах 30, 32 и 35 из продуктов измельчения высевают муку, которая поступает в винтовой конвейер 36. Из него муку подают в рассевы 37 на контроль, что бы обеспечить отделение посторонних частиц и требуемую крупность помола. Далее муку через магнитный аппарат и весовой дозатор 38 распределяют в функциональные силосы 39. Из них обеспечивается бестарный отпуск готовой муки, либо с помощью весовыбейного устройства 40, муку фасуют в мешки, которые конвейером 41 также передают на транспорт для отгрузки.

5.1 Определение нормы выхода муки

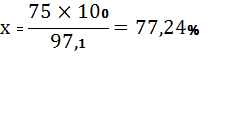

Одно из основных, наиболее ответственных работ отдела технического контроля заключается в правильном определении нормы выхода муки, отрубей и отходов. Существует производственный баланс помола который снимается на действующем предприятии (ЗАО «Балаково-мука») и теоретический, который рассчитывается на проектируемых и реконструируемых мельницах. На основе баланса корректируют режимы на отдельных технологических системах, группируют потоки продуктов, формируют сорта муки, рассчитывают необходимое количество оборудования, распределяют по отдельным системам и т.д. Пользуясь балансом можно правильно оценить технологический процесс, исправить недостатки и наметить пути дальнейшего совершенствования. Особенностью методики является то, что количество поступающего зерна принимают за 100%. Хотя 2,9% при сортовых помолах пшеницы и 3,4% при помолах ржи остается в подготовительном отделении в виде отходов и потерь, т.е. реально поступает 97,1% при помоле пшеницы и 96,6 при помоле ржи. При расчете исходят из базисных показателей качества зерна. Указанная особенность определяет необходимость пересчета запланированных выходов муки отрубей так, что бы сумма была равна 100%. Потерями в размольном отделении пренебрегают. Запланированный выход муки 75%, в том числе высший сорт 50%, первый сорт 20%, второй 5% и выход отрубей 22,1% (всего 97,1%).Общий выход составит: 97,1 - 100% 75 - х

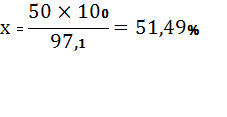

Выход высшего сорта: 97,1 - 100% 50% - х

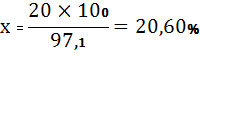

Выход первого сорта: 97,1 -100% 20 - х

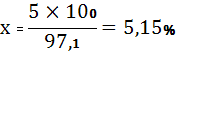

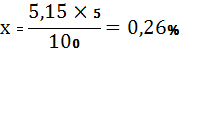

Выход второго сорта: 97,1 - 100% 5 - х

Выход отрубей 97,1 -100% 22 - х

Итого: 51,49%+ 20,60 % + 5,15% + 22,76%=100%

Эти значения должны быть получены при разработке баланса помола. При разработке теоретического баланса помола руководствуются Правилами по режимам измельчения. 100% - 51,49 5 - х

Сход с контроля муки второго сорта: 100% -5,15 х -5

Таким образом, количество муки, поступившее на контроль должно быть выше рассчитанного на массу сходов, чтобы получить после контрольного рассева требуемый выход муки. должно поступить по балансу: На контроль высшего сорта 51,49+ 2,57= 54,06%. На контроль первого сорта 20,60+1,03=21,63%. На контроль второго сорта 5,15+0,26=5,41%.

Оценка качества муки по органолептическим и физико– механическим свойствам показателям пшеничная мука должна соответствовать требованиям стандарта. По данным лаборатории ЗАО «Балаково- мука» охарактеризуем качество сортов продукции в сравнении с базисными показателями качества.

Таблица 11 Показатели качества муки.

|

Наименование показателя |

базисный |

фактический | |||||||

|

в/с |

1сорт |

Высший сорт |

Первый сорт | ||||||

|

вкус |

Свойственный пшеничной муке, без посторонних привкусов, не кислый не горький. |

Свойственный пшеничной муке, без посторонних привкусов не кислый, не горький | |||||||

|

запах |

Свойственный пшеничной муке, без посторонних привкусов, не кислый не горький. |

Свойственный пшеничной муке, без посторонних привкусов не кислый, не горький | |||||||

|

Массовая доля влаги, % |

Не более 15 % |

14,5 |

13,7 | ||||||

|

цвет |

Белый или белый с кремовым оттенком |

Белый или белый с желтоватым оттенком |

белый |

Белый с желтоватым оттенком | |||||

|

Белизна усл.ед прибора Р3-БПЛ |

Не менее 54,0 |

Не менее 36,0 |

59,0 |

42,0 | |||||

|

Качество клейковины по ИДК, усл.ед |

Не ниже второй группы |

Не ниже второй группы | |||||||

|

Качество клейковины, % |

Не менее 28 |

Не менее 30 |

28 |

30 | |||||

|

Крупность остаток на шелковом сите №/ % |

Не более 43/5 |

Не более 35/2 |

43/1 |

35/1 | |||||

|

Проход шелкового сита №/% |

----- |

Не менее 43/80 |

----- |

43/90 | |||||

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды