Конструирование ходового механизма экскаватора

PV=PVI+PVI’

Мощности на рабочих органах распределяются равномерно:

PVI=PVI’=25,41 кВт.

PVII=PVI ∙ η = 25,41 ∙ 0,98 = 24,9 кВт.

Находим общий КПД передачи

ηпер = PVII / PI = 24,9/54 = 0,46

4. Определяем крутящие моменты на валах передачи.

![]() ,

,

![]() ,

,

![]()

![]()

![]()

![]()

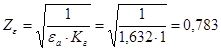

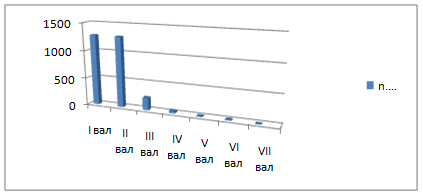

5. Полученные значения частот вращения, мощности и крутящих моментов на валах сводим в таблицу 3.

Таблица 3

|

№ вала |

I |

II |

III |

IV |

V |

VI |

VII |

|

n, мин-1 |

1280 |

1280 |

225,7 |

42,1 |

10,2 |

10,2 |

3,8 |

|

Р, кВт |

54 |

54 |

52,92 |

51,86 |

50,82 |

25,41 |

24,9 |

|

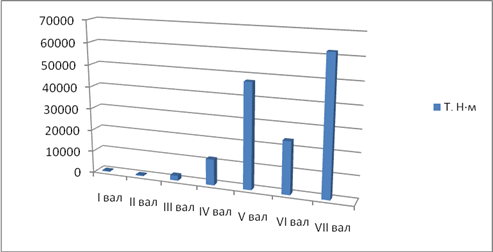

T, Н·м |

403 |

403 |

2239,3 |

11762,6 |

47550,3 |

23780,7 |

62224,6 |

По полученным данным строим диаграммы частот вращения, мощности и крутящих моментов, показанные на рис. 2.

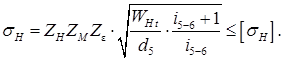

6. Проверочный расчет активных поверхностей зубьев на контактную выносливость.

Расчет проводим для пары 5 – 6 зацепляющихся колес. Рассматриваемая пара прямозубая. Величина действующих контактных напряжений для цилиндрических зубчатых колес определяется по формуле

(2.5)

(2.5)

Коэффициент, учитывающий форму сопряженных поверхностей зубьев

ZH = 1,77cosβ, для прямозубых колес ZH = 1,77.

Коэффициент, который учитывает механические свойства материала зубчатых колес:

ZM = 275 МПа.

Коэффициент, который учитывает суммарную длину контактных линий

,

,

где ![]() коэффициент торцевого перекрытия

коэффициент торцевого перекрытия

![]()

![]() коэффициент, учитывающий колебание суммарной длины контактной линии, для прямозубых передач

коэффициент, учитывающий колебание суммарной длины контактной линии, для прямозубых передач ![]() .

.

Рис. 2 Диаграммы частот вращения, мощности и крутящих моментов

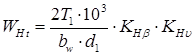

Расчетная величина удельной окружной нагрузки

,

,

где Т1 – крутящий момент на ведущем валу рассчитываемой пары,

Т1 = ТIV = 11762,6 Н·м;

bw – рабочая ширина зубчатых колес, которая определяется по формуле

![]()

где аw – межосевое расстояние, аw = 820 мм;

ψba – коэффициент ширины венца зубчатого колеса относительно межосевого расстояния, назначают в зависимости от твердости поверхностей и расположения колес относительно опор.

Принимаем ψba = 0,315, тогда bw = 0,315∙820 = 258 мм

КНβ – коэффициент концентрации нагрузки определяется в зависимости от отношения bw/d5 = 258/320 = 0,81 и твердости рабочих поверхностей зубьев; при НВ < 350 принимаем КНβ = 1,07.

![]() – коэффициент динамической нагрузки, определяется в зависимости от окружной скорости, твердости поверхностей зубьев и степени точности. Выбираем степень точности 7, что соответствует передачам общего машиностроения. Окружная скорость

– коэффициент динамической нагрузки, определяется в зависимости от окружной скорости, твердости поверхностей зубьев и степени точности. Выбираем степень точности 7, что соответствует передачам общего машиностроения. Окружная скорость

![]() .

.

В соответствии с этим для НВ < 350 находим ![]() = 1,05. В соответствии с этим будем иметь

= 1,05. В соответствии с этим будем иметь

![]() .

.

Определяем действительное контактное напряжение по формуле (2.5)

![]()

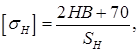

Допускаемая величина контактных напряжений для сталей при НВ ≤ 350 (подвергаемых нормализации или улучшению):

(2.6)

(2.6)

где SH = 1,1 .1,2 – коэффициент безопасности.

С формулы (2.6) определим необходимую твердость поверхности зубьев, полагая ![]() , получим

, получим

![]() .

.

Примем для колеса НВк = 220, а для шестерни

НВш = 220 + (10…15) = 230.

Выбираем материал сталь 45, улучшение.

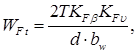

7. Проверочный расчет по напряжениям изгиба.

Для цилиндрических колес:

![]() (2.7)

(2.7)

где YF – коэффициент, зависящий от формы зуба, определяется в зависимости от эквивалентного числа зубьев

где β – угол наклона зубьев, для прямозубых колес Zv = Z.

Для шестерни 5 Z5 = 16, YF1 = 4,25; для колеса Z6 = 66, YF2 = 3,18.

Коэффициент учитывающий перекрытие зуба ![]() , для прямозубых колес

, для прямозубых колес ![]() .

.

Коэффициент, учитывающий наклон зуба ![]() .

.

Модуль зубьев m = m5,6 = 20 мм.

Расчетная окружная нагрузка

![]() = 1,12;

= 1,12;

для колеса 5 – ψbd = bw/d5 = 258/320 = 0,81, ![]() = 1,07;

= 1,07;

для колеса 6 – ψbd = bw/d6 = 258/1320 = 0,2, ![]() = 1,02.

= 1,02.

Тогда окружная нагрузка на колесе 5 будет равна

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды