Конструкция, методика расчёта толкательных методических печей

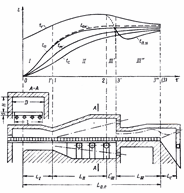

Рисунок 7 – Схема трехзонной методической печи и ее температурного режима

I – III – зоны печи; 0, 1, 2, 3 – границы расчетных зон; t п.н – температура нижней поверхности заготовки (только для зоны III); точечный пунктир – температура газов, введенных в торце зоны II

В зоне II – сварочной, сжигается топливо и на повер

хности нагреваемого материала достигается максимальная температура. Выделение тепла при горении в той или иной мере компенсирует отдачу тепла газами, и этим сдерживается снижение их температуры. Однако обычно при введении топлива через торцовые горелки (или форсунки) наблюдается снижение температуры газов от границы 2 к границе 1 и к торцовой стенке, в которой установлены топливосжигающие устройства.

Первое обусловлено усиленным отбором тепла более холодными заготовками, поступающими из зоны I в зону II. Второе объясняется тем, что вблизи горелок или форсунок только начинается нагрев газов теплом, выделяющимся при горении.

Очевидно, что повышением тепловыделения в начале и конце зоны II путем соответствующего расположения горелок или форсунок можно добиться выравнивания температуры газов по длине всей зоны.

Назначением зоны III является выравнивание температуры в объеме нагреваемых заготовок. При движении последних по водоохлаждаемым глиссажным трубам на нижней поверхности заготовок остаются полосы с пониженной температурой (темные полосы). Нахождение заготовок на сплошном поде зоны III позволяет выровнять нагрев нижней поверхности и одновременно уменьшить перепад температуры на толщине заготовок.

Двухзонный режим работы методических печей предусматривает нагрев металла в зонах I и II, но исключает выдержку. Любая из печей, изображенных на рисунках 3 – 5, конструктивно обеспечивая возможность трехзонного режима работы, является пригодной и для работы по двухзонному режиму, т. е. с повышением температуры поверхности заготовок до самого момента выдачи их из печи.

Большое значение для работы методических печей имеет способ выдачи металла из печи. Различают торцовую и боковую выдачи металла. При торцовой выдаче необходим один толкатель, который выполняет и роль выталкивателя. Для печей с боковой выдачей устанавливают не только толкатель, но и выталкиватель, поэтому такие печи при размещении в цехе требуют больших площадей. Однако с точки зрения тепловой работы печи с боковой выдачей имеют преимущества. При торцовой выдаче через окно выдачи, расположенное ниже уровня пода печи, происходит интенсивный подсос холодного воздуха. Явление подсоса усиливается инжектирующим действием горелок, расположенных в торце томильной зоны. Подсосанный в печь холодный воздух вызывает излишний расход топлива и способствует интенсивному зарастанию подины печи образовавшейся окалиной.

В методических печах с нижним обогревом металл проталкивается по водоохлаждаемым глиссажным трубам.

1.4 Глиссажные трубы методических печей

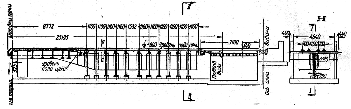

Как отмечалось, нагреваемый металл в методических печах с нижним обогревом передвигается по водоохлаждаемым глиссажным трубам. На каждый ряд двигающихся в печи заготовок устанавливают по две продольные глиссажные трубы. Расстояние между ними составляет ~![]() длины заготовки. Для предохранения трубы от истирающего воздействия двигающегося металла к ней приваривают металлический пруток. Продольные глиссажные трубы в пределах значительной части методической зоны печи опираются на продольные огнеупорные столбики (рисунок 8).

длины заготовки. Для предохранения трубы от истирающего воздействия двигающегося металла к ней приваривают металлический пруток. Продольные глиссажные трубы в пределах значительной части методической зоны печи опираются на продольные огнеупорные столбики (рисунок 8).

Рисунок 8 – Глиссажные трубы трехзонной нагревательной печи

В пределах высокотемпературной зоны продольные глиссажные трубы опираются на поперечные водоохлаждаемые трубы, расположенные на расстоянии 1 – 1,5 м одна от другой. Концы поперечных труб выведены за пределы печи и прикреплены к вертикальным стойкам каркаса печи. В середине поперечные глиссажные трубы опираются на вертикальную опору, выполненную из пары водоохлаждаемых труб, футерованных снаружи огнеупорным кирпичом.

Водоохлаждаемые глиссажные трубы оказывают большое влияние на тепловую работу зоны нижнего обогрева и тепловую работу печи в целом. Расход тепла с охлаждающей водой в методических печах составляет 10%, а иногда и более от всего количества поступающего в печь тепла. Кроме того, глиссажные трубы оказывают значительное охлаждающее действие на металл и препятствует его равномерному нагреву. В связи с этим стремятся выполнить снаружи тепловую изоляцию глиссажных труб, чтобы снизить поступление тепла к стенке трубы и ослабить ее охлаждающее действие. В качестве тепловой изоляции глиссажных труб применяют всевозможные огнеупорные обмазки. Чтобы тепловая изоляция не отлетела, пользуются различными приемами: приваривают металлические прямые и изогнутые штыри, выполняют из огнеупорных масс специальные огнеупорные блоки, которые нанизываются на трубу. Выделяют три перспективные конструкции глиссажных труб:

1) с набивкой огнеупорной массы между шипами, приваренными непосредственно к трубам;

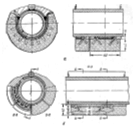

2) с набивными блоками (рисунок 9, а);

3) со сборными блоками из керамических сегментов (рисунок 9, б).

Потери тепла с охлаждающей водой при использовании набивной на шипы изоляции по сравнению с потерями при неизолированной трубе снижаются в 2 – 3 раза, а при навесной изоляции из сегментов или блоков потери удается снизить в 4,6 – 6,3 раза. Значительная разница в эффективности изоляции объясняется тем, что набивная на шипы изоляция из-за большей массы металла в ней характеризуется значительно более высокой, чем блочная изоляция, средней теплопроводностью.

Промышленная проверка срока службы блочной изоляции показала, что для большинства печей, отапливаемых газом, где температура под металлом не превышает 1375о вполне применимы для изоляции подовых труб набивные и сборные шамотные блоки, срок службы которых в указанных условиях составляет от 9 месяцев (в области повышенных температур) до 2 лет (в области пониженных температур).

В печах, отапливаемых мазутом, где температура под металлом достигает 1500о, хорошие результаты показали набивные блоки, изготовленные из магнезитовой (магнезитохромитовой) массы, срок службы которых составляет более 9 месяцев.

Рисунок 9 – Изоляция глиссажных труб

а – набивные блоки; б – сборные блоки

Опыт изоляции труб промышленных печей показал, что при наличии готовых блоков нанесение изоляции по всей печи занимает 5 – 8 часов. После нанесения изоляции печь сразу же может быть поставлена на разогрев по обычному графику.

Следует подчеркнуть, что кроме отмеченного выше значительного снижения потерь тепла с охлаждающей водой, нанесение изоляции на трубы в печи сопровождается, как правило, повышением температур на 150 – 200о, что существенно улучшает условия теплообмена металла с печными газами.

Другие рефераты на тему «Производство и технологии»:

- Механизм поперечно-строгального станка

- Выбор комплекса технических средств автоматизации процесса абсорбции

- Проектирование работ по техническому обслуживанию и ремонту подъемно–транспортного оборудования предприятия

- Анализ системы автоматического регулирования температуры теплоносителя в агрегате АВМ

- Конструирование ходового механизма экскаватора

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды