Разработка робототехнического комплекса токарной обработки

Так как самая тяжелая заготовка имеет массу 3,3 кг, выбираем модель тактового транспортера-накопителя СТ 150.

Основные характеристики тактового транспортера-накопителя СТ 150:

габаритные размеры транспортера L*B*H: 2250*650*800 мм;

грузоподъемность одной пластины: 10 кг;

размеры пластин А*Б: 150*225 мм;

размеры пластин l*b: 150*150 мм.

- число пластин 24

Во время сме

ны детали на транспортере-накопителе пластины неподвижны и точность позиционирования определена точностью шагового перемещения пластины.

Разработаем базирующие и установочные регулируемые и нерегулируемые элементы на пластине для размещения и базирования заготовок и деталей. Базирующие и установочные элементы являются элементами установочного приспособления и крепятся на пластине. Базирующие и установочные элементы должны обеспечивать размещение на них обработанных деталей и их заготовок с возможностью предварительной регулировки и переналадки.

Чертеж транспортера накопителя представлен на листе А1.

6. Выбор промышленного робота для использования в РТК токарной обработки

Автоматизация загрузки и смены обрабатываемых деталей осуществляется с помощью промышленного робота модели «Универсал-60.01».

Основное назначение – для разгрузки-загрузки основного и вспомогательного технологического оборудования.

Технические характеристики промышленного робота:

Номинальная грузоподъемность, кг 60

Число степеней подвижности 6

Число рук/захватов на руку 1/1

Тип привода Электрогидравлический

Устройство управления Позиционное ПУР-2М

Число программируемых координат 6

Средство программирования перемещений Обучение

Погрешность позиционирования, мм ±3

Максимальный радиус обслуживания R, мм 2044

Масса, кг 2340

Линейное перемещение, мм

х (со скоростью 0,4 м/с) 1000

у (со скоростью 0,08 м/с) 400

Угловые перемещения, º:

φ (со скоростью 45º/с) 340

θ (со скоростью 10º/с) 40

α (со скоростью 90º/с) 360

β (со скоростью 70º/с) 190

Страна изготовитель СССР

7. Расчет захватного устройства и разработка конструкции его размещения на руке промышленного робота

Расчет реакции в губках

Расчет производится для самой тяжелой детали, т.е. для «Хвостовика» (766.36.70.15). Диапазон размеров деталей (заготовок) захватываемых губками: d=40…60 мм. Определяем точки приложения реакций в губках для детали.

Масса заготовки: m=3.3 кг; вес заготовки:

P=m*g,

где g - ускорение свободного падения, м/![]()

Тогда: Р=3,3*9,8=32,3Н

Расчетная нагрузка с учетом коэффициента запаса k=3:

Q=k*P=3*32,3=96,9Н

Реакции в губках:

![]()

где l=80мм – расстояние между губками; с=40 мм – расстояние до центра масс детали.

Подставляем значения, получаем:

![]()

Определение сил воздействия губок на деталь.

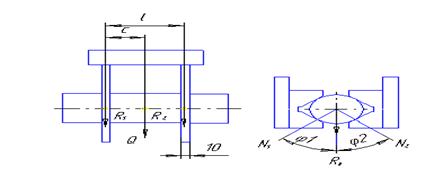

Составляем схемы сил рис. 4.1, действующих на деталь, и определяем силы зажима:

![]()

где ![]() - реакция на губках захватного устройства,

- реакция на губках захватного устройства,

![]() - коэффициент трения.

- коэффициент трения.

Подставляем значения, получаем:

На первой паре губок:

![]()

На второй паре губок:

![]()

рис. 4.1 Действие сил

Определение конструктивных параметров привода и захватного устройства в целом

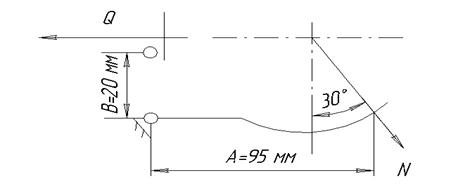

Рассчитаем усилие, которое должен развивать силовой привод для надежного закрепления детали, согласно схемы изображенной на рис. 4.2

рис. 4.2 Кинематическая схема зажимного устройства

Вычислим требуемое усилие по формуле:

![]()

где n – число пар губок в захватном устройстве n=2;

N – наибольшая нормальная сила необходимая для удержания заготовки N=![]()

А и В – плечи захватного механизма А=95 мм, В=20 мм.

![]()

В качестве привода принимаем пневмоцилиндр одностороннего действия с рабочим давлением р=0,4 МПа.

Диаметр поршня цилиндра:

где ![]() - давление сжатого воздуха, МПа.

- давление сжатого воздуха, МПа.

Тогда: ![]()

Принимаем стандартное значение (с запасом): D=35 мм.

Компонуем захватное устройство и пневмоцилиндр, конструктивно определяем ход поршня и другие параметры.

Диаметр штока принимаем конструктивно D=15 мм.

Чертеж захватного устройства представлен на листе А1.

8. Компонование средств автоматизации загрузки и транспортной системы совместно с используемым токарным оборудованием

На основании предыдущих расчетов подготавливаем общий вид РТК. Для этого определяем взаимно-координатное расположение средств автоматизации загрузки в робототехническом комплексе.

Разрабатываются схемы компоновки в 2-х видах (сверху и сбоку), где показывается траектория движения захватного устройства относительно исходного положения. В исходном положении показываются опорные точки станка, промышленного робота, транспортера-накопителя и захватного устройства. Так как применяется один и тот же РТК, то разрабатываем одну схему, например для детали «хвостовик» (766.36.70.15).

На схеме принимаем следующие обозначения:

Ост – ноль станка;

Опр – ноль промышленного робота;

Озу – ноль захватного устройства.

Отр – ноль транспортера-накопителя;

Чертеж схемы движения захватного устройства представлена на листе А2.

9. Разработка циклограммы работы оборудования, входящего в РТК

Разрабатываем циклограмму последовательности выполнения перемещений захватным устройством в процессе загрузки, разгрузки и транспортирования деталей в аналитическом виде.

Для этого задаем начальное положение механизмов:

деталь обработана, но не снята.

Для описания формулы циклограммы принимаем следующие обозначения интервалов затрат времени на выполнение движения узлами РТК:

![]() - поворот руки промышленного робота ПР с захватным устройством ЗУ на угол

- поворот руки промышленного робота ПР с захватным устройством ЗУ на угол ![]() вниз

вниз

![]() - выдвижение руки с ЗУ вперед;

- выдвижение руки с ЗУ вперед;

![]() - захват детали ЗУ;

- захват детали ЗУ;

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды