Автоматизация процесса прокалки кокса в трубчатой вращающейся печи

Вращающиеся печи работают на газообразном или жидком топливе. В качестве жидкого топлива используется мазут (ГОСТ 10585-75).

Для каждого типа печей подбирают оптимальную величину заполнения барабана, чтобы кокс при движении в зоне прокалки максимально подвергался облучению от горящего факела и контактировал с раскаленными газами. При заполнении барабана выше оптимального ухудшаются условия

теплообмена кокса с топочными газами, и часть материала в середине потока не соприкасается ни с футеровкой печи, ни с раскаленными газами, т.е. не нагревается ни излучением, ни конвекцией. В этом случае физико-химические процессы в коксе не успевают закончиться. При заниженном коэффициенте заполнения тепловая энергия топочных газов будет использоваться недостаточно полно.

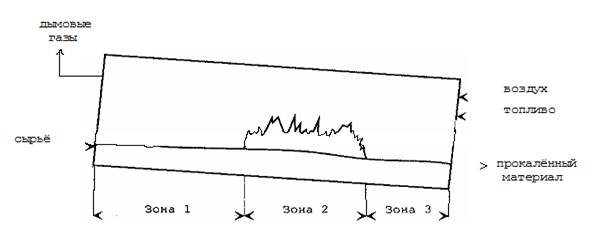

В заводской практике для характеристики температурного режима работы вращающейся печи принято условно делить ее длину на следующие зоны (начиная с холодного конца печи): 1) зона подсушки и нагрева; 2) зона прокалки;3)зона охлаждения.

|

Зона подсушки и нагрева. Кокс, поступающий в холодный конец печи, содержит от 3 до 15 % влаги и от 1 до 10 % летучих веществ. В результате непрерывного перемешивания и контакта с отходящими газами, нагретыми до 400-500°С , влага и летучие вещества интенсивно удаляются. По мере продвижения кокса в зону более высоких температур газовыделение становится более интенсивным. На расстоянии 10-15м от холодного конца печи летучие загораются; температура кокса в районе конца факела форсунки повышается до 1200°С. Здесь условно кончается зона подсушки и подогрева и начинается зона прокалки. Длина зоны подсушки и подогрева 25-30м.

Зона прокалки - область самых высоких температур (до 1400°С); длина зоны 5-10м. Газовыделение и горение летучих в этой зоне практически прекращается, в коксе заканчиваются все основные физико-химические превращения, раскаленный кокс приобретает ослепительно белый цвет.

Особенно четко эта зона просматривается при прокалке пекового кокса с минимальным содержанием летучих.

Зона охлаждения находится между факелом и горячим концом печи. Длина зоны охлаждения определяется конструкцией фурменного устройства и составляет 1,5-2,0 м. Из-за отсутствия подогрева и в результате подсосов воздуха из холодильника температура здесь снижается до 1100-1000°С. Цвет кокса в этой зоне становится более темным, с вишневым оттенком.

Для более надежного управления процессом прокаливания число регулируемых параметров сводится к минимуму. Загрузку печи и число оборотов барабана стремятся поддерживать постоянными и в качестве регулирующих параметров не использовать, так как колебания загрузки вредно отражаются как на качестве прокаленного кокса, так и на стойкости футеровки. Регулирование процесса прокалки сводится к поддержанию заданной температуры, оптимальной длины зоны прокалки и ее положения в печи путем изменения количества топлива, кислорода воздуха и разрежения в печи. При изменении одного из регулируемых параметров необходимо принять меры к соответствующим изменениям и других параметров.

Важную роль в контроле процесса прокалки имеет также визуальное наблюдение. Если, например, цвет пламени факела яркий, соломенно-желтый, а из трубы идет серый дымок (при отсутствии камеры для сжигания летучих и котла-утилизатора), то это значит, что имеется избыток кислорода воздуха, топливо сгорает полностью, а возможно загорелись и летучие вещества в холодном конце печи или в газоходе. Если цвет пламени факела темно-красный с дымными полосами, а из трубы идет черный дым, то происходит неполное сгорание топлива из-за недостатка кислорода, и частицы углерода в виде сажи придают пламени красноватый оттенок с дымными полосами. Короткое пламя факела мазутной горелки указывает на недостаточное количество и давление пара, подаваемого на распыливание мазута.

Если визуальное наблюдение показало, что температура в зоне охлаждения повысилась и почти не отличается от температуры в зоне прокалки, значит, зона прокалки из-за низкого разрежения переместилась в сторону горячего конца печи. Красноватый оттенок факела с дымными полосами и серый, а не черный дым из трубы указывают на избыток вторичного воздуха, поступающего в печь через открытую дверь или через имеющиеся не плотности в горячей головке. Проходя над раскаленным коксом, вторичный воздух смешивается с несгоревшим топливом и летучими, и эта смесь сгорает в зоне подсушки и в газоходе.

Качество прокаленного кокса определяется анализами проб, отбираемых после холодильника. Прокаленный кокс контролируют на процентное содержание серы, золы, летучих и влаги, истинную плотность (г/см3) и удельное электросопротивление (ОмПм).

Эти показатели зависят от следующих факторов:

1) положения и длины зоны прокалки;

2) распределения температур по длине зоны прокалки и в зоне подсушки;

3) времени нахождения материала в зоне прокалки.

Перед пуском печи проверяют состояние футеровки, газоходов и труб, крепление венцовых шестерен печи и холодильника, исправность привода, топливопровода и контрольно-измерительных приборов.

Пуск печи осуществляют в следующей последовательности. На расстоянии 3-4м от горячей головки укладывают штабелем дрова, разжигают их, включают дымосос и устанавливают разряжение в задней головке печи 20-30Па. В мазутонасосной станции температуру мазута доводят до 80°С. После того как дрова разгорятся, в форсунку подают пар или воздух и медленно начинаю открывать мазутный вентиль. После воспламенения мазута, изменяя подачу его или воздуха, горение регулируют так, чтобы факел был коротким и чистым. Подачу мазута устанавливают на минимальную. Если форсунка дымит, надо увеличить давление пара или воздуха перед форсункой; если дымление не прекращается, необходимо проверить центровку шпинделя по отношению к корпусу и размер паровой щели.

Продолжительность сушки и разогрева футеровки печи зависит, прежде всего, от вида ремонта футеровки и температуры наружного воздуха (если печь находится вне помещения). При местном ремонте, а также при кладке кирпича насухо в теплое время года продолжительность нагрева до рабочей температуры может составлять всего 12-18 ч. При ремонте футеровки на растворе в холодное время года продолжительность сушки и нагрева футеровки увеличивается до 48-54 ч.

Скорость подъема температуры нагрева футеровки печи в любом случае не должна превышать 100°С/ч. Во избежание прогиба барабана и для обеспечения равномерного прогрева всей кладки печь поворачивают через каждые 2 ч на 1 /3 оборота. По мере подъема температуры печь переводят на малые обороты, а при прогреве футеровки в зоне прокалки до рабочей температуры - на основной привод, после чего включают питатель кокса. В течение 3-4 ч после начала подачи кокса температурный, и газовый режим доводят до рабочего состояния.

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды