Опытное изучение свойств материалов - назначение и виды испытаний. Повышение текучести при повторных нагружениях

Для стали Ст.З δ≥24%. У высокопрочных сталей эта величина снижается до 7—10%. Величина δ зависит от соотношения между длиной образца и его поперечными размерами. Поэтому в справочниках указывается, на каком образце определялась величина δ. Например, δ 5 обозначает, что удлинение было опред

елено на пятикратном образце, т. е. образце, у которого отношение расчетной длины к диаметру равно пяти.

Определенное таким путем, удлинение является некоторым средним удлинением, так как деформации распределяются по длине образца неравномерно. Наибольшее удлинение возникает в месте разрыва. Оно называется истинным удлинением при разрыве.

Второй характеристикой пластичности материала является относительное остаточное сужение при разрыве

![]() (2)

(2)

где F0 — первоначальная площадь поперечного сечения;

F1 — площадь поперечного сечения в наиболее тонком месте шейки после разрыва.

Величина ψ характеризует свойства пластичности более точно, чем δ, поскольку она в меньшей степени зависит от формы образца. Для стали Ст.З значение ψ составляет 50—60%.

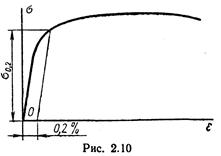

Как было отмечено выше, диаграммы растяжения для многих марок стали, а также сплавов, цветных металлов не имеют площадки текучести. Характерный вид диаграммы растяжения для подобных материалов показан на рис. 2.10.

Для изучения значительных пластических деформаций необходимо знать истинную диаграмму растяжения, дающую зависимость между истинными деформациями и истинными напряжениями, которые вычисляются путем деления растягивающей силы на истинную площадь поперечного сечения образца (с учетом сужения).

Так как истинная площадь поперечного сечения меньше первоначальной, то диаграмма истинных напряжений идет выше диаграммы условных напряжений, особенно после образования шейки, когда происходит резкое уменьшение поперечного сечения образца (кривая OCS на рис. 2.8).

Обычно применяют приближенные способы построения диаграммы истинных напряжений, которые излагаются в полных курсах сопротивления материалов.

Рассмотренная диаграмма растяжения (см. рис. 2.8) является характерной для так называемых пластичных материалов, т.е. материалов, способных получать значительные остаточные деформации (δ), не разрушаясь.

Чем пластичнее материал, тем больше δ. К числу весьма пластичных материалов относятся медь, алюминий, латунь, малоуглеродистая сталь и др.

Менее пластичными являются дюраль и бронза, а слабопластичными материалами — большинство легированных сталей.

Противоположным свойству пластичности является хрупкость, т. е. способность материала разрушаться при незначительных остаточных деформациях. Для таких материалов величина остаточного удлинения при разрыве не превышает 2—5%, а в ряде случаев измеряется долями процента. К хрупким материалам относятся чугун, высокоуглеродистая инструментальная сталь, камень, бетон, стекло, стеклопластики и др. Следует отметить, что деление материалов на пластичные и хрупкие является условным, так как в зависимости от условий испытания (скорость нагружения, температура) и вида напряженного состояния хрупкие материалы способны вести себя как пластичные, а пластичные — как хрупкие. Например, чугунный образец в условиях всестороннего сжатия ведет себя как пластичный материал, т.е. не разрушается даже при значительных деформациях. И наоборот, стальной образец с выточкой разрушится при сравнительно небольшой деформации.

Таким образом, правильнее говорить о пластичном и хрупком состояниях материала.

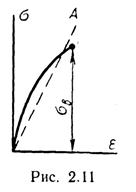

При растяжении образцов из хрупких материалов наблюдается ряд особенностей. Диаграмма растяжения чугуна показана на рис. 2.11. Из диаграммы видно, что отклонение от закона Гука начинается очень рано. Разрыв наступает внезапно при очень малых деформациях и без образования шейки, что характерно для всех хрупких материалов.

При испытании на растяжение хрупких материалов определяют, как правило, только предел прочности. Обычно при практических расчетах для хрупких материалов отклонение от закона Гука не учитывают, т. е. криволинейную диаграмму заменяют условной прямолинейной диаграммой (см. штриховую линию на рис. 2.11).

Для чугуна и других хрупких материалов заметное влияние на предел прочности при разрыве оказывают размеры образца. Это оценивается масштабным коэффициентом

![]() , (3)

, (3)

где![]() — предел прочности образца диаметром d;

— предел прочности образца диаметром d;

![]() — предел прочности образца диаметром d = 10 мм.

— предел прочности образца диаметром d = 10 мм.

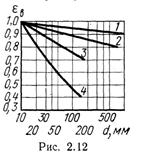

На рис. 2.12 представлены кривые зависимости εв от диаметра образца для следующих материалов: высокоуглеродистая и марганцовистая стали — /, легированная сталь — 2, модифицированный чугун — 3, серый чугун — 4.

Особенно существенно сказывается на величине εв рост абсолютных размеров образца для чугуна (кривые 3 и 4 на рис. 2.12).

Следует отметить, что в последние годы достигнуты значительные успехи в деле создания высокопрочных материалов.

Теоретическое значение предела прочности, вычисленное на основе учета взаимодействия атомов в кристалле, составляет приблизительно одну десятую часть от Е, т.е. для стали примерно 200 000 кГ/см2, что почти в 10 раз больше, чем предел прочности для существующих марок высокопрочных сталей.

К теоретической прочности можно приблизиться двумя путями.

Первый путь — это создание материалов, свободных от внутренних дефектов, имеющих идеальную кристаллическую решетку.

В настоящее время в лабораторных условиях уже получены нитевидные кристаллы («усы») железа и других металлов диаметром 1—2 мкм, в которых полностью отсутствуют внутренние дефекты.

Предел прочности таких «усов» из железа достигает 150 000 кГ/см2.

Другой путь, как это ни парадоксально, прямо противоположен и состоит в создании металлов, имеющих возможно больше нарушений правильной кристаллической структуры. Эти нарушения микроструктуры (дислокации) могут быть получены или сочетанием пластического деформирования металла (наклепа) с термообработкой, или путем нейтронного облучения. При этом из кристаллической решетки выбиваются атомы и в решетке создаются или свободные места — вакансии, или атомы без места — внедренные атомы. Эти нарушения микроструктуры делают металл более прочным, так как затрудняют передвижение внутри кристалла, подобно тому, как шероховатые поверхности двух брусков препятствуют их скольжению.

Если при нагружении образца не был превышен предел упругости, то при разгружении все деформации полностью исчезнут и при повторном нагружении этот образец будет себя вести так же, как и при первом нагружении.

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды