Разработка технологического процесса механической обработки детали

Итого: 3,9 5,5

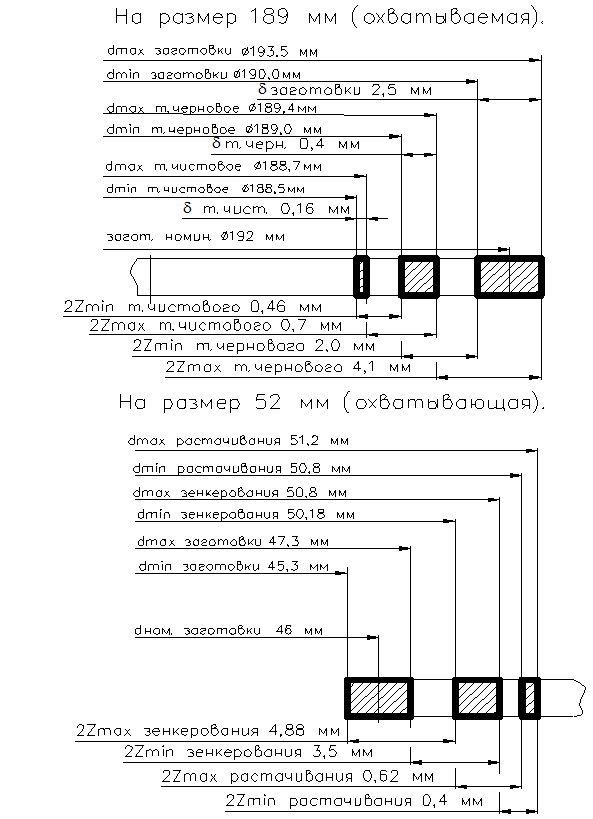

Ниже представлены схемы расположения припусков и допусков на рассчитанные выше обрабатываемые поверхности.

На остальные поверхности припуски назначаем по ГОСТ 7505-89 и результаты сведём в таблицу.

Таблица 2.6.– Значения припусков

|

Выдерживаемый размер < /td> |

По ГОСТ |

Расчётные значения |

|

1 |

2 |

3 |

|

Ø75 |

2,6 |

- |

|

Ø189 |

3,0 |

2,9 |

|

Ø52 |

2,6 |

4,6 |

|

1 |

2 |

3 |

|

53 |

2,6 |

- |

|

19 |

2,4 |

- |

Как видно из полученных результатов расчётные значения припусков значительно ниже тех значений, которые выбирались по ГОСТ, это объясняется тем, что в случае использования расчётно-аналитического метода учитываются конкретные условия и требования, предъявляемые к обрабатываемой поверхности, а не используются усреднённые значения.

|

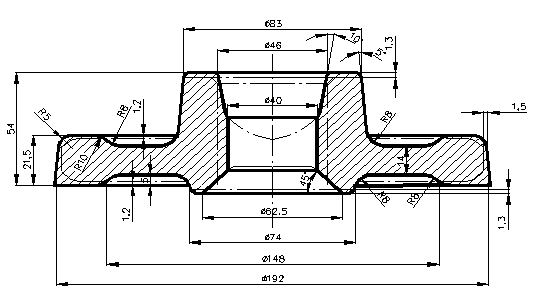

Рисунок 2.9.– Эскиз заготовки

|

Рисунок 2.10.– Схема расположения припусков

2.7.4. Расчет режимов резания

Режимы резания устанавливаются в зависимости от требуемой точности и качества обрабатываемых поверхностей, а также исходя из условий минимально возможной себестоимости и наибольшей производительности.

В настоящее время применяются, как правило, две методики по расчёту режимов обработки: расчётно-аналитический метод и по нормативным данным. В первом случае используется методика изложенная в [ ], во втором пользуются справочником [ ].

Рассмотрим подробно методику назначения режимов резания расчётно-аналитическим методом на примере 005 операции рассматриваемого технологического процесса (операционный эскиз смотреть в приложении). Ведётся токарная обработка наружного диаметра (Ø189мм) зубчатого колеса (позиция IV).

Глубина резания t = 1 мм. Согласно методике изложенной в [19], скорость резания определим по зависимости вида:

V = CVKV / (Tmtxsy), (2.56)

где КV – поправочный коэффициент представляющий собой произведения ряда коэффициентов, а именно:

КМV - учитывает влияние материала заготовки, КМV = КГ (750/GВ)nv;

КГ – характеризует группу стали по обрабатываемости, КГ = 1,0;

GВ – предел прочности обрабатываемого материала, GВ = 620 МПа;

КnV – коэффициент отражающий фактическое состояние поверхности заготовки, КnV = 0,8;

КИV - коэффициент учитывающий качество материала режущего инструмента, КИV = 0,65;

КТИ – учитывает изменение стойкости при многоинструментальной обработке, КТИ = 1,7;

Таким образом:

КV = 1,0 (750/620)1,0 ×0,8×0,65×1,7 = 1,07.

CV – поправочный коэффициент, CV = 420;

Т – величина периода стойкости инструмента, в нашем случае принимается равной 240 мин;

S – величина подачи, назначается в соответствии с глубиной резания, S = 0,26 мм/об;

m,x,y–показатели степени, назначаются согласно рекомендациям в [19], m = 0.2, x = 0.15, y = 0.2.

Таким образом значение скорости резания определится, как:

V = 420×1,07 / (2400,2 × 10,15 × 0,260,2) = 197 м/мин.

В качестве примера назначения режимов обработки на основании нормативных данных рассмотрим процесс зенкерования отверстия (Ø47 мм), операция 005, позиция III. Согласно методике изложенной в [ ] скорость резания определяется из следующей зависимости:

V = Vтабл. К1 К2 К3, (2.57)

где Vтабл. – скорость резания определяемая по таблице, Vтабл. = 58 м/мин;

К1 – коэффициент, зависящий от обрабатываемого материала, К1 = 1,0;

К2 - коэффициент, зависящий от отношения принятой подачи к подаче, указанной в таблице, Sтабл = 0,48 мм/об, Sпр = 0,5 мм/об, значит 0,5 / 0,48 = 1,04, соответственно К2 = 1,05;

К3 - коэффициент, зависящий от стойкости инструмента, Т = 240 мин, значит К3 = 0,8.

Вследствие того, что зенкерование идёт по корке, то Vтабл. Уменьшаем на 20% и получаем, что Vтабл. = 48 м/мин.

Окончательно получим:

V = 48×1,1×1,05×0,8 = 45 м/мин,

Что соответствует n = 300 об/мин.

Режимы резания для остальных операции механической обработки будем назначать, руководствуясь нормативами [ ], результаты расчётов сведены в таблице 2.7.

Таблица 2.7. – Режимы резания (расчётные)

|

Базовый вариант |

Предлагаемый вариант | ||||||

|

№ опер. |

№ пер. |

t, мм |

S, мм/об |

V, м/мин |

t, мм |

S, мм/об |

V, м/мин |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

005 |

II |

1,6 |

0,313 |

95 |

0,75 |

0,31 |

150 |

|

III |

6 |

0,481 |

25,7 |

3,5 |

0,50 |

45 | |

|

IV |

1,5 |

0,313 |

95 |

1 |

0,31 |

148,4 | |

|

V |

4 |

0,313 |

95 |

0,75 |

0,31 |

150 | |

|

VI |

0,7 |

0,267 |

93 |

6 |

0,26 |

106,8 | |

|

VII |

0,9 |

0,267 |

92 |

1,8 |

0,26 |

79,5 | |

|

VIII |

0,6 |

0,267 |

93 |

6 |

0,26 |

88,6 | |

|

010 |

- |

- |

2 |

- |

- |

3 | |

|

015 |

Продольн. |

0,8 |

0,16 |

83,1 |

0,8 |

0,31 |

148 |

|

Поперечн. |

0,5 |

0,2 |

83,1 |

0,5 |

0,2 |

149 | |

|

025 |

10,125 |

2,6/6,5 |

31,4 |

10,125 |

2,6/6,5 |

88,5 | |

|

035 |

0,5 |

- |

tZ =1,26 c/зуб |

0,5 |

- |

tZ =1,0 c/зуб | |

|

045 |

1,5 |

2 об.заг/мин |

50 |

1,5 |

2 об.заг/мин |

54 | |

|

050 |

0,22 |

0,7 |

113 |

0,22 |

0,8 |

113 | |

|

065 |

- |

- |

15 |

- |

- |

15 | |

|

070 |

- |

- |

- |

- | |||

|

75 |

0,015 |

- |

149 |

0,015 |

- |

149 | |

Другие рефераты на тему «Педагогика»:

- Особенностей формирования патриотизма и гражданственности у школьников среднего звена

- Формирование орфографических навыков у учащихся начальных классов на уроках русского языка

- Роль эмоционального компонента в системе отношений учитель-ученик

- Организация проектной деятельности в условиях ДОУ

- Формирование коммуникативных универсальных действий младших школьников в учебной деятельности

Поиск рефератов

Последние рефераты раздела

- Тенденции развития системы высшего образования в Украине и за рубежом: основные направления

- Влияние здоровьесберегающего подхода в организации воспитательной работы на формирование валеологической грамотности младших школьников

- Характеристика компетенций бакалавров – психологов образования

- Коррекционная программа по снижению тревожности у детей младшего школьного возраста методом глинотерапии

- Формирование лексики у дошкольников с общим недоразвитием речи

- Роль наглядности в преподавании изобразительного искусства

- Активные методы теоретического обучения