Разработка технологического процесса механической обработки детали

в)

Рисунок 2.7. Искажение профиля зуба фрезы в зависимости от величины переднего угла заточки

2.7.3. Расчёт припусков

В настоящее время существует два метода определения припусков: опытно-статистический и расчётно-аналитический.

В первом случае величина припуска устанавливается по данным таблиц на всю обработку без распределения припусков по операциям. Для этого использу

ются соответствующие ГОСТы в которых приведены номинальные значения припусков, которые в свою очередь являются несколько завышенными. Они не отражают полной реальной ситуации в каждом конкретном случае обработки.

В крупносерийном и массовом производствах применяют как правило расчётно-аналитический метод определения припусков. В качестве примера рассмотрим назначения припусков на охватываемую и охватывающую поверхности по методике изложенной в [ ].

1) Расчёт припуска на наружный диаметр зубчатого венца 189 мм:

Обработка наружного диаметра осуществляется на 005 и 015 операциях, операционные эскизы обработки представлены в приложении.

Исходными данными для расчёта припусков по ГОСТ 7505-89 являются:

1) Масса детали – 3,045 кг;

2) Группа стали – М2;

3) Класс точности – Т3;

4) Степень сложности – С2;

5) Исходный индекс – 11.

|

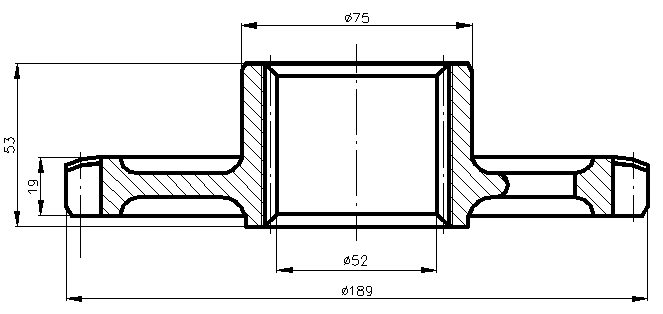

Рисунок 2.8. – Эскиз детали

Кроме этого исходными данными для расчёта являются: величина шероховатости поверхности Rz и глубина дефектного слоя h(табл. 4.25, [ ]), суммарное пространственное отклонение для заготовки данного типа, определяется по зависимости вида:

![]() (2.51)

(2.51)

где ρкор – величина коробления заготовки;

![]() мм табл. 4.29, [ ];

мм табл. 4.29, [ ];

погрешность установки заготовки при обработке определяется из выражения:

![]() (2.52)

(2.52)

где εб – погрешность базирования;

εз – погрешность закрепления.

![]() мкм,

мкм,

Погрешности заготовки вследствие их копирования при обработке частично сохраняются на обрабатываемой детали пропорционально коэффициенту уменьшения погрешности Ку = 0,06 – при обдирочной обработке, Ку = 0,05 – при получистовой обработке . Минимальное значение межоперационного припуска определим по формуле:

![]() (2.53)

(2.53)

Минимальный припуск под черновое точение:

![]() ;

;

Минимальный припуск под получистовое точение:

![]() ;

;

Расчетный размер:

dp1 = 188,54 мм;

dp2 = 188,54 + 472 = 189,01 мм;

dp3 = 189,01 + 2,004 = 191,02 мм;

Рассчитаем общий номинальный припуск и номинальный допуск заготовки:

Z0 ном = Z0 min + Нз - Нд = 2,46 + 0,9 – 0,46 = 2,9 мм; (2.54)

dз ном = d0 ном + Z0 ном = 189+2,9 = 191,9 мм. (2.55)

Проверяем правильность выполнения расчетов:

2Zi max - 2Zi min = dDi-1 - dDi;

0,7 – 0,46 = 0,4 – 0,16;

4,1 – 2,0 = 2,5 – 0,4;

Условия выполняются. Расчеты выполнены, верно.

Полученные результаты сведены в таблице 2.4.

Таблица 2.4.– Расчёт припусков и предельных размеров по технологическим переходам обработки поверхности Ø189-0,46, мм шестерни

|

Технологические переходы обработки Ø189 |

Элемент припуска |

2zmin, мкм |

Расчётный размер dр, мм |

Допуск δ, мкм |

Предельный размер, мм |

Пред., значение припуска | |||||

|

Rz |

h |

r |

ε |

d,min |

d,max |

2Zmin |

2Zmax | ||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

Штамповка |

150 |

250 |

600 |

- |

- |

191,02 |

2500 |

191,0 |

193,5 |

- |

- |

|

Точ. черновое |

100 |

100 |

36 |

40 |

2×1002 |

189,01 |

400 |

189,0 |

189,4 |

2,0 |

4,1 |

|

Точ. получист |

- |

- |

- |

40 |

2×236 |

188,54 |

160 |

188,5 |

188,7 |

0,46 |

0,7 |

Итого: 2,46 4,8

Аналогично производим расчёт припусков на обработку отверстия Ø52 мм и результаты расчёта также представим в виде таблицы.

Таблица 2.5.– Расчёт припусков и предельных размеров по технологическим переходам обработки отверстия Ø52 мм шестерни

|

Технологические переходы обработки Ø52 |

Элемент припуска |

2zmin, мкм |

Расчётный размер dр, мм |

Допуск δ, мкм |

Предельный размер, мм |

Пред., значение припуска | |||||

|

Rz |

h |

Ρ |

ε |

d,min |

d,max |

2Zmin |

2Zmax | ||||

|

Штампока |

150 |

250 |

1342 |

- |

- |

47,33 |

2000 |

45,3 |

47,3 |

- |

- |

|

Зенкерование |

63 |

50 |

81 |

50 |

2×1743 |

50,82 |

620 |

50,18 |

50,8 |

3,5 |

4,88 |

|

Точ.чистовое |

- |

- |

- |

50 |

2×192 |

51,2 |

400 |

50,8 |

51,2 |

0,4 |

0,62 |

Другие рефераты на тему «Педагогика»:

- Возможности профессиональной ориентации учащихся 10-11 классов при обучении элективному курсу "Основы веб-дизайна"

- Учебно-тематическое планирование к курсу "Органическая химия в 10классе" по новому учебнику О.С. Габриеляна

- Работа педагога в МОУ "Хохольский лицей"

- Развитие лексико-грамматических категорий. Дикие животные нашего леса

- Формирование гражданской идентичности учащихся восьмых классов

Поиск рефератов

Последние рефераты раздела

- Тенденции развития системы высшего образования в Украине и за рубежом: основные направления

- Влияние здоровьесберегающего подхода в организации воспитательной работы на формирование валеологической грамотности младших школьников

- Характеристика компетенций бакалавров – психологов образования

- Коррекционная программа по снижению тревожности у детей младшего школьного возраста методом глинотерапии

- Формирование лексики у дошкольников с общим недоразвитием речи

- Роль наглядности в преподавании изобразительного искусства

- Активные методы теоретического обучения